LK-T80 Hochwertige Aluminiumfolie, japanische Original-Mitsubishi-SPS-gesteuerte Behälterverpackungsmaschine

Benutzerdefinierte Attribute:

Modell: LK-T80

Steuerungssystem: Original Mitsubishi SPS (Japan)

Formdruck: 80 Tonnen

Rahmenkonstruktion: H-förmiger Rahmen

Anzahl der Kavitäten: 4-6 Kavitäten

Sicherheitskonfiguration: Sicherheitstüren (automatischer Stopp beim Öffnen)

Schmiersystem: Geschlossene Ölschmierung

Formsystem: Schnellwechselvorrichtung für Formen

Parameterspeicher: 60 Sätze von Formparametern

HMI: Touchscreen-Bedienfeld

Zusatzfunktionen: Formheberarm, automatische Zählung

Produktionsmanagement: Anzeige der Fehlerselbstdiagnose

Produktbeschreibung:

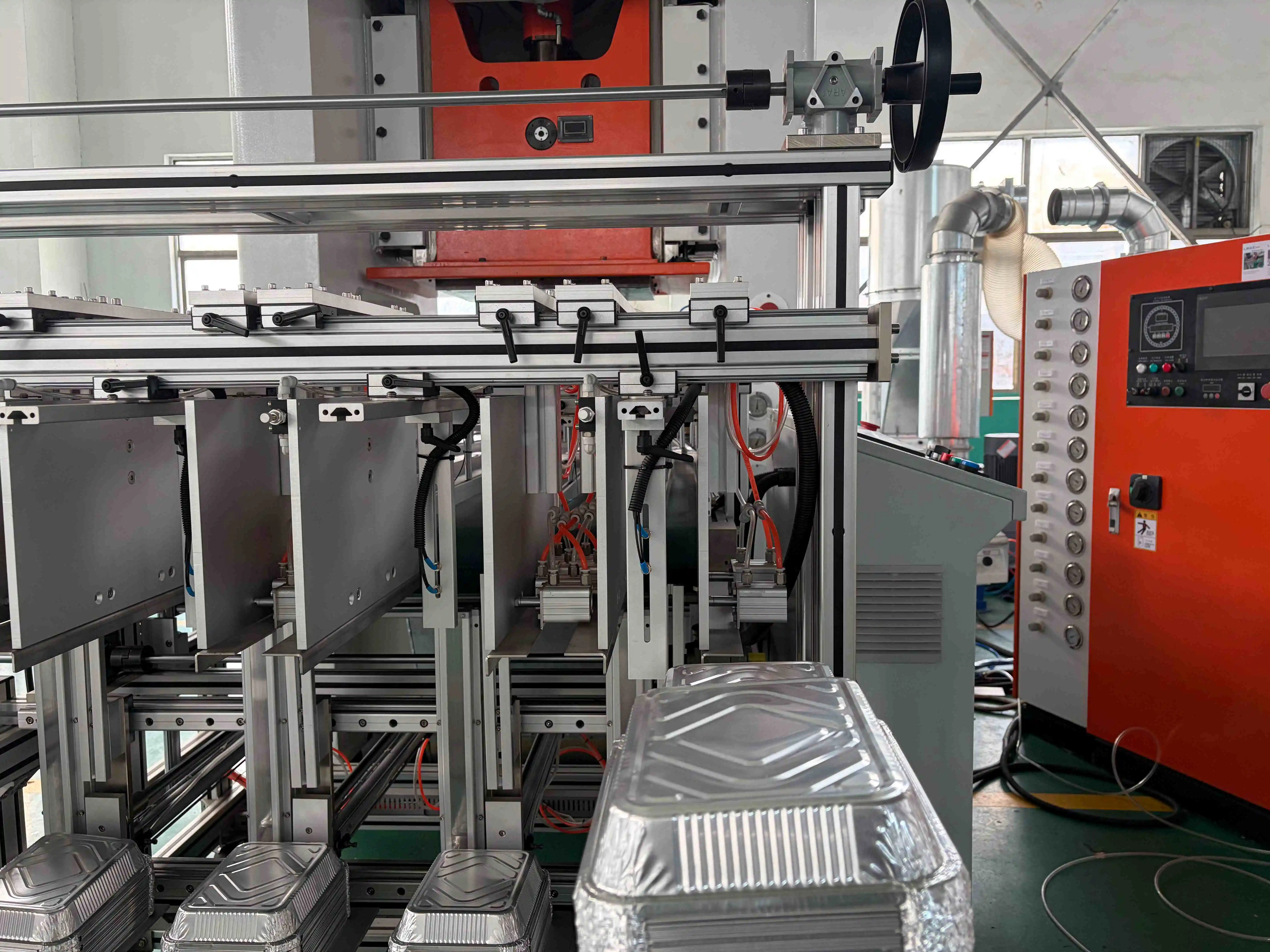

Die LK-T80 ist eine hochwertige Verpackungsmaschine für Aluminiumfolienbehälter, ausgestattet mit einer originalen Mitsubishi-SPS-Steuerung aus Japan. Diese Anlage wurde für Hersteller entwickelt, die eine stabile Produktion und präzise Steuerung benötigen, und eignet sich zur Herstellung verschiedenster Aluminiumfolienbehälter für Lebensmittelverpackungen.

Die Maschine verfügt über einen 80-Tonnen-H-Rahmen, der eine solide mechanische Grundlage für den Dauerbetrieb bildet. Die Mehrkavitäten-Werkzeugkonstruktion ermöglicht den gleichzeitigen Betrieb von 4 bis 6 Kavitäten und steigert so die Effizienz der Chargenproduktion. Das Mitsubishi-SPS-Steuerungssystem gewährleistet einen stabilen und zuverlässigen Maschinenbetrieb mit präziser Reaktionsfähigkeit und sichert damit eine langfristige, kontinuierliche Produktion.

Das geschlossene Schmiersystem ist eines der wichtigsten Merkmale dieser Anlage. Es fördert das Schmiermittel präzise über abgedichtete Leitungen zu verschiedenen Schmierstellen und verhindert so die bei herkömmlichen Schmiermethoden auftretende Ölverunreinigung. Dadurch wird eine saubere Produktionsumgebung gewährleistet und gleichzeitig der Schmiermittelverbrauch reduziert.

Die Anlage ist mit verriegelten Sicherheitstüren ausgestattet. Wird eine Sicherheitstür während der Produktion geöffnet, stoppt die Maschine automatisch, um zu verhindern, dass Bediener mit beweglichen Teilen in Berührung kommen. Die Konstruktion des Werkzeugheberarms vereinfacht und sichert den Werkzeugwechsel und reduziert so den Zeit- und Arbeitsaufwand.

Der Touchscreen der Maschine vereint mehrere praktische Funktionen: Er kann 60 Sätze von Formparametern für verschiedene Produkte speichern und ermöglicht so einen schnellen Wechsel zwischen Produktionsaufgaben; die automatische Zählfunktion hilft bei der genauen Verfolgung des Produktionsausstoßes; das Fehler-Selbstdiagnosesystem kann Probleminformationen direkt auf dem Bildschirm anzeigen, sodass das Wartungspersonal Probleme schnell beheben kann.

Hauptmerkmale:

Die in Japan original verbaute Mitsubishi-SPS gewährleistet einen stabilen und zuverlässigen Betrieb.

Ein 80-Tonnen-H-förmiger Rahmen garantiert langfristige Produktionsstabilität.

Die Werkzeugkonstruktion mit 4-6 Kavitäten verbessert die Produktionseffizienz.

Ein geschlossenes Schmiersystem sorgt für eine saubere Produktionsumgebung.

Sicherheitstüren mit automatischer Stoppfunktion gewährleisten Betriebssicherheit

60 Parameterspeicherplätze ermöglichen einen schnellen Produktwechsel

Der Touchscreen integriert Produktionsmanagement- und Fehlerdiagnosefunktionen.

Technische Parameter:

| Artikel | Spezifikation |

|---|---|

| Modell | LK-T80 |

| Steuerungssystem | Mitsubishi PLC |

| Rahmenkonstruktion | 80-Tonnen-H-Rahmen |

| Anzahl der Hohlräume | 4-6 Kavitäten |

| Schmierverfahren | Geschlossene Ölschmierung |

| Sicherheitsvorrichtung | Verriegelte Sicherheitstüren |

| Parameterspeicherung | 60 Sätze von Formparametern |

| Bedienschnittstelle | Industrieller Touchscreen |

Kundenbeispiele:

Produktfragen und -antworten:

Frage 1: Warum wird das in Japan entwickelte Mitsubishi SPS-Steuerungssystem so hervorgehoben?

A1: Mitsubishi-SPSen sind in der internationalen Industrie für ihre hohe Zuverlässigkeit, Stabilität und präzise Steuerungsleistung bekannt. Der Einsatz von Original-Mitsubishi-SPSen gewährleistet einen langfristig stabilen Anlagenbetrieb, eine präzise Programmausführung und geringe Ausfallraten. Dies ist insbesondere für Verpackungshersteller wichtig, die eine kontinuierliche Produktion benötigen.

Frage 2: Wie trägt die Konstruktion des Werkzeugs mit 4-6 Kavitäten zur tatsächlichen Produktion bei?

A2: Die Mehrfachformkonstruktion ermöglicht die Herstellung von 4–6 Produkten pro Stanzhub und steigert so den Ausstoß pro Zeiteinheit im Vergleich zu Einzelformen deutlich. Bei der Serienfertigung von Produkten mit Standardspezifikation verbessert diese Konstruktion die Produktionseffizienz unmittelbar und senkt die Stückkosten.

Frage 3: Wie gewährleistet das geschlossene Schmiersystem die Sauberkeit in der Produktion?

A3: Dieses System führt Schmierstoff über abgedichtete Leitungen zu und verhindert so, dass Schmierstoff auf Anlagenoberflächen und die Umgebung spritzt oder tropft. Dadurch wird eine Ölkontamination von Aluminiumfolien-Rohmaterialien und fertigen Behältern vermieden und ein sauberer Produktionsbereich gewährleistet, der die Hygieneanforderungen für die Lebensmittelverpackungsherstellung erfüllt.

Frage 4: Wie funktioniert die automatische Stoppfunktion der Sicherheitstür?

A4: Die Sicherheitstüren sind direkt mit der Anlagensteuerung verbunden. Beim Öffnen einer Tür senden Sensoren an der Tür sofort ein Signal an die SPS, die daraufhin die Maschine stoppt. Diese festverdrahtete Verriegelung bietet den Bedienern grundlegenden Schutz.

Frage 5: Welchen praktischen Nutzen hat die Speicherfunktion für 60 Formenparameter?

A5: Diese Funktion ermöglicht es dem Bediener, Produktionsparameter für 60 verschiedene Produkte voreinzustellen und zu speichern. Beim Wechsel zwischen der Produktion von Behältern mit unterschiedlichen Spezifikationen wählt er einfach den entsprechenden Parametersatz auf dem Touchscreen aus, ohne die Anlage neu programmieren zu müssen. Dadurch werden die Umrüstzeiten deutlich verkürzt.

WhatsApp: 0086-18930097829